Переход от механического к гидравлическому приводу подбивки 70 лет назад ознаменовал новую эру текущего содержания пути. Благодаря принципу асинхронной равномерной подбивки и гидростатическому приводу впервые была достигнута эффективность около 70 %. На протяжении десятилетий компания Плассер & Тойрер постоянно развивала эту основную идею и дополняла ее новыми решениями в соответствии с требованиями заказчиков; технология подбивки нескольких шпал, непрерывная работа или регулировка числа оборотов для подбивочных блоков являются примерами значимых технологических разработок. Следующим новаторским шагом можно считать переход с гидравлического на электрический привод.

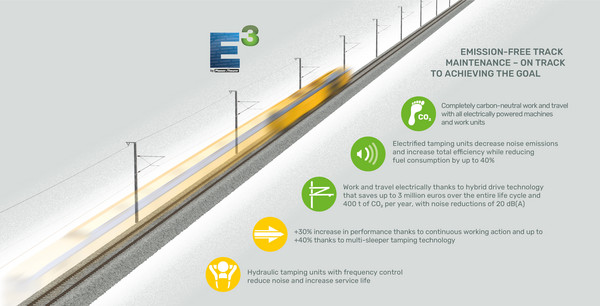

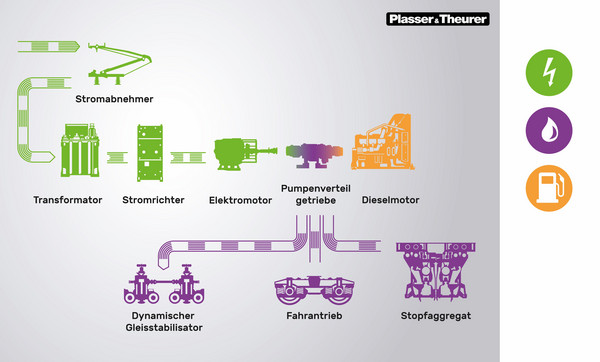

В 2014 г. для обеспечения возможной углеродно-нейтральной эксплуатации было проведено расширение системы привода для подключения к тяговому току с использованием компонентов контактной сети. На первом этапе была сохранена зарекомендовавшая себя основная архитектура машин. Дизельный двигатель обеспечивает энергией гидравлический привод, а дополнительный электродвигатель питается тяговым током через токосниматель, трансформатор и выпрямитель тока. Это ознаменовало первый этап эволюции технологии E³ компании Плассер & Тойрер - концепцию электрогидравлического привода. Впервые стало возможным использование тягового тока для привода путевой машины.