Stufen zur emissionsfreien Gleisdurcharbeitung

Vor 70 Jahren wurde durch den Wechsel vom mechanischen zum hydraulischen Stopfantrieb eine Zeitenwende in der Gleisdurcharbeitung eingeleitet. Mittels asynchronem Gleichdruck-Stopfprinzip und hydrostatischem Antrieb konnten erstmals Wirkungsgrade von ca. 70 % erzielt werden. Diese Grundidee wurde im Laufe der Jahrzehnte von Plasser & Theurer stetig weiterentwickelt und mit neuen Lösungen für die Kundenanforderungen angereichert: Mehr-Schwellen-Stopftechnologie, kontinuierliche Arbeitsweise oder Drehzahlregelung bei Stopfaggregaten sind Beispiele für wichtige technologische Entwicklungen. Als nächster richtungweisender Schritt kann der Wechsel vom hydraulischen zum elektrischen Antrieb gesehen werden.

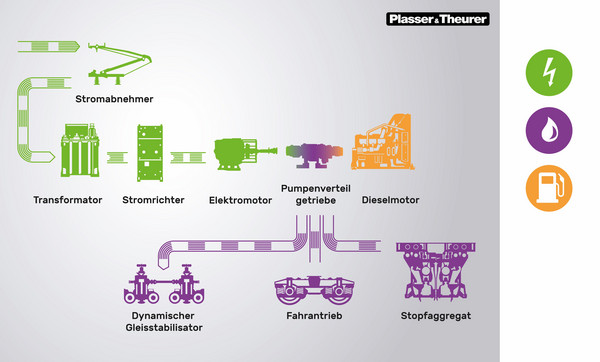

Wegbereiter für einen möglichen CO₂-neutralen Betrieb war 2014 eine Erweiterung des Antriebssystems zur Anbindung an den Bahnstrom durch Oberleitungskomponenten. Im ersten Schritt konnte die etablierte Grundarchitektur der Maschinen beibehalten werden. Neben dem Dieselmotor, der dem hydraulischen Antriebssystem die Energie liefert, wurde ein zusätzlicher Elektromotor durch Bahnstrom über Stromabnehmer, Transformator und Stromrichter gespeist. Dies leitete die Ankunft in der ersten Evolutionsstufe der E³-Technologie von Plasser & Theurer ein: das elektro-hydraulische Antriebskonzept. Es konnte erstmals Bahnstrom für den Antrieb einer Bahnbaumaschine genutzt werden.