Prädiktive Instandhaltungsstrategien zielen darauf ab, den optimalen Zeitpunkt für Wartungsmaßnahmen abzuschätzen. Im Sondermaschinenbau, gekennzeichnet durch niedrige Stückzahlen, stoßen herkömmliche statistische oder KI-gestützte Datenanalysen schnell an ihre Grenzen. Gefragt ist ein Konzept, das aus der Fülle an Maschinendaten gezielt Handlungsempfehlungen ableitet.

Moderne Gleisbaumaschinen sind mit umfangreicher Sensorik ausgestattet. Diese Sensoren liefern jede Menge Daten, die für eine effiziente Maschinenwartung genutzt werden können. Die Plasser Datamatic speichert dabei über ein in die Maschinensteuerung integriertes Modul Daten und stellt sie dem Betreiber für weiterführende Auswertungen zur Verfügung. Die Schwierigkeit liegt darin, die richtigen Schlüsse aus dieser Datenflut zu ziehen. Bei Großserienprodukten und gleichförmigen Abläufen greift man oft auf statistische Kenngrößen zurück, um passende Indikatoren festzulegen und Vorhersagen zu machen. Für Bahnbaumaschinen sind diese Methoden jedoch häufig ungeeignet, weil es an validen statistischen Referenzwerten mangelt. Deshalb ist es entscheidend, das Fachwissen und die Erfahrung von Domänenexperten einzubinden. Mit einer ganzheitlichen Herangehensweise, die physikalische Zusammenhänge und Besonderheiten des Maschinenbetriebs miteinbezieht, können komplexe Problemstellungen systematisch angegangen werden. Um aus den Daten einen realen Mehrwert zu erzeugen, wird ein dreistufiger Ansatz verfolgt, bestehend aus den Schritten „Detect“, „Diagnose“ und „Predict“.

Detect – Wo bahnt sich ein Problem an?

Ähnlich wie Schmerzsignale im Körper auf Probleme hinweisen, zeigen Auffälligkeiten in den Maschinendaten, bei welchen Baugruppen oder Komponenten Handlungsbedarf besteht. Doch wie findet man die sprichwörtliche Nadel im Datenhaufen?

Eine Möglichkeit ist die automatisierte Überwachung wichtiger Parameter mit festgelegten Grenzwerten. Werden diese überschritten, wird ein Alarm ausgelöst. Bei einer Flotte von baugleichen Maschinen können darüber hinaus flottenuntypische Verhaltensmuster erkannt werden (Abb. 2).

Mit Alarmmeldungen oder Auffälligkeiten in den Maschinendaten ist es jedoch nicht getan. Beispielsweise kann eine relevante Änderung der Kühlmitteltemperatur bei einem Motor entweder auf ein Problem im Kühlsystem oder auf einen defekten Sensor hindeuten. Hier ist wieder Expertenwissen gefragt.

Diagnose – Wie wertet man Daten aus, um ein Problem zu identifizieren?

Bei der Diagnose gilt es, Ursache, Schwere und potenzielle Auswirkungen eines Problems zu ermitteln. Oft ist es jedoch nicht offensichtlich, dass ein Problem vorliegt. Rohdaten erfordern häufig eine Vorverarbeitung, um sinnvolle Analysen zu ermöglichen.

Ein einfaches Beispiel: Leckagen im Hydrauliksystem zeichnen sich im Füllstand des Öltanks ab. Frühzeitiges Erkennen größerer Leckagen ermöglicht proaktives Handeln und verhindert teure Ausfälle. Das Füllstandsignal variiert jedoch stark je nach Betriebszustand. Daraus eine durchschnittliche Leckage-Rate zu bestimmen, ist schwierig. Daher ist es entscheidend, nur ausgewählte Datenpunkte zu nutzen und diese temperaturkorrigiert und geglättet zu betrachten (Abb. 3).

Solche Analysen erfordern eine gute Kenntnis des Systems. Bei komplexeren Aufgaben wie Vibrationsanalysen wird dies noch deutlicher. Die korrekte Interpretation der Maschinendaten ist essenziell für eine sinnvolle Diagnose und bildet die Grundlage für prädiktive Instandhaltung.

Predict – Wie simuliert man künftige Zustände?

Im Kern geht es bei prädiktiver Instandhaltung darum, zukünftiges Systemverhalten zuverlässig vorherzusagen und frühzeitig Handlungsvorschläge zu machen. Bei Bahnbaumaschinen ist ein modellbasierter Ansatz am zielführendsten. Dabei wird ein physikalisches Modell definiert, um aus Signaldaten abgeleitete Größen zu berechnen oder Daten mit einem Soll-Zustand zu vergleichen.

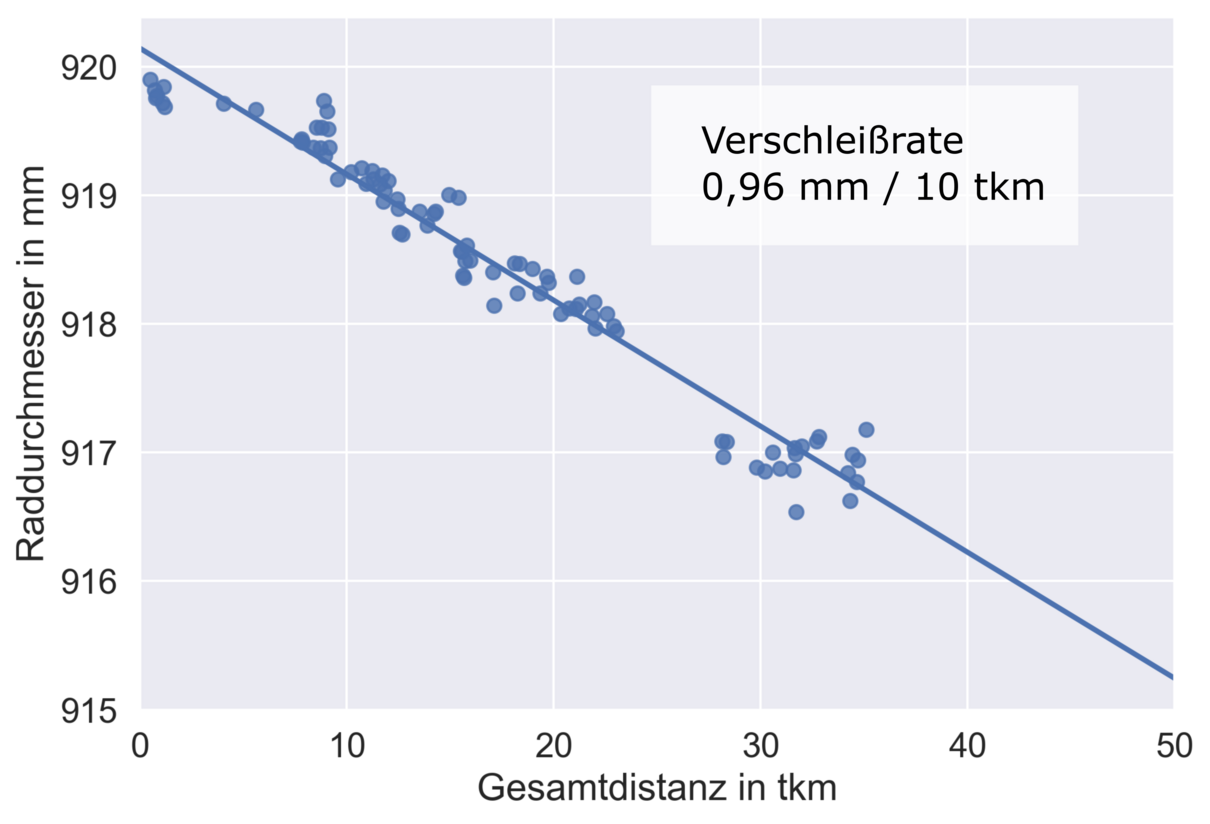

Ein Beispiel dafür ist die Methode zur Bestimmung der Radverschleißrate ohne zusätzliche Sensorik. Dabei werden Geschwindigkeiten und Distanzen aus dem GNSS-Signal mit der Drehzahl von den Achsgebern verglichen, um den Raddurchmesser und die Verschleißrate zu berechnen. Mit diesem Wissen lassen sich Wartungsmaßnahmen und Budgets zielgerichtet planen (Abb. 4).

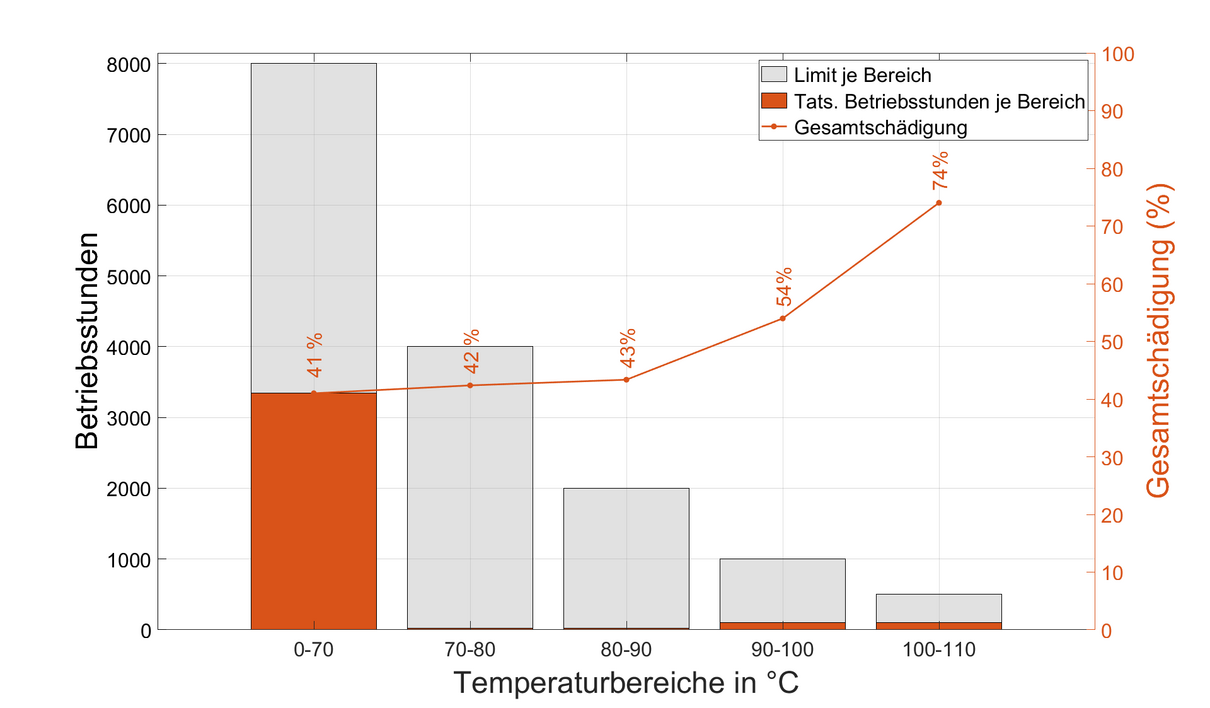

Eine etwas anders gelagerte Anwendung sind intelligente Ölwechselintervalle. Dafür nutzt man Temperaturdaten aus dem Hydrauliktank, um die Ölalterung zu bestimmen. Über 70°C steigt die Oxidationsrate exponentiell. Aus den gemessenen Temperaturwerten lässt sich die restliche Lebensdauer des Öls abschätzen und der ideale Zeitpunkt für einen Ölwechsel vorhersagen (Abb. 5). Dies spart Kosten und gewährleistet, dass das Öl stets einen geeigneten Zustand aufweist. Gleichzeitig können unbemerkte Fehlfunktionen erkannt werden, die zu erhöhter Öltemperatur führen.

Zielgerichteter Einsatz von KI

Für bestimmte Komponenten sollen künftig auch KI-gestützte Analysemethoden zum Einsatz kommen. Aktuell wird an Methoden zur Zustandsüberwachung und prädiktiven Instandhaltung von Stopfaggregaten geforscht, die auf KI beruhen. Das Zusammenspiel von Domänenwissen und KI kann für die Optimierung von Wartung und Betrieb höchst nützlich sein, wenn dies zielgerichtet geschieht.

Die Ableitung von konkreten Handlungsempfehlungen aus den Maschinendaten bietet einen bedeutenden Mehrwert für Maschinenbetreiber. Die Herausforderung, relevante Informationen aus der Vielzahl von Daten zu extrahieren, kann am besten durch intelligente Analysemethoden bewältigt werden, die sich auf umfassende Systemkenntnis stützen.

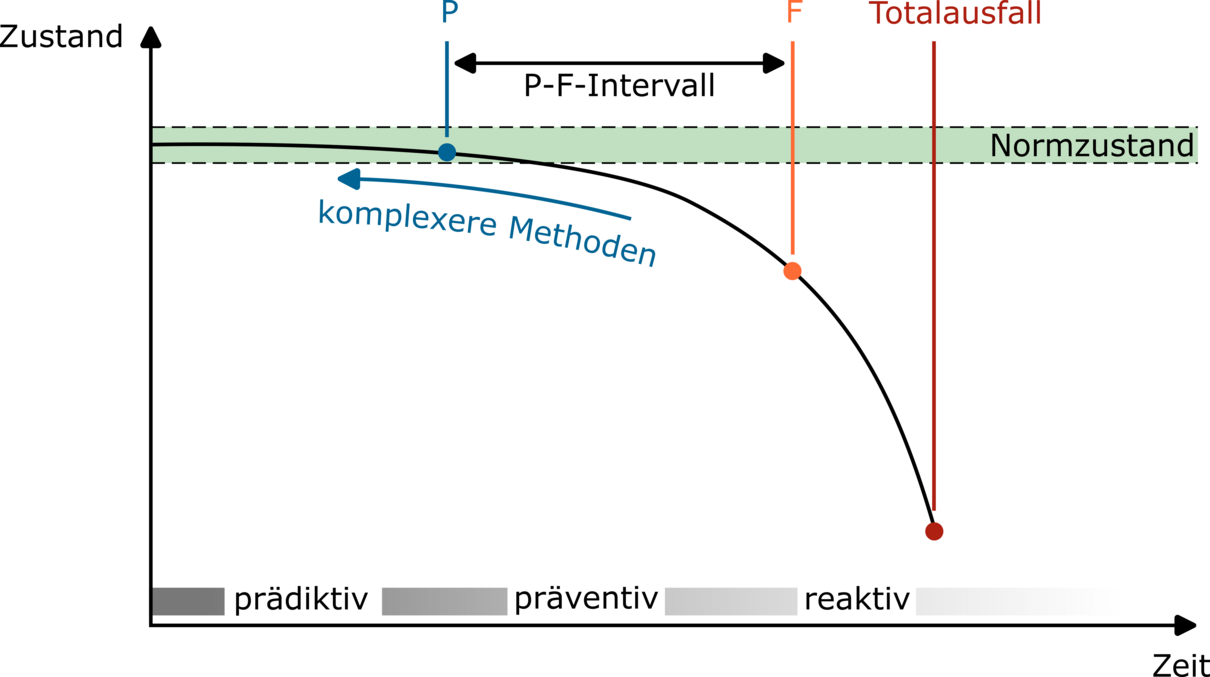

Instandhaltungsstrategien gegenübergestellt

| | prädiktiv | präventiv | reaktiv |

|---|

| Planung | nach Bedarf bezogen auf Verhalten einer Komponente | fixe Intervalle auf der Basis von statistischen Überlegungen | anlassbezogen bei Ausfall einer Komponente |

|---|

| Vorteile | zielgerichtete und kosteneffiziente Wartung, maximierte Zuverlässigkeit und Verfügbarkeit | einfach umzusetzen, höhere Zuverlässigkeit und Verfügbarkeit als reaktive Instandhaltung | volle Ausnutzung des Lebens einer Komponente, keine komplexe Planung |

|---|

| Nachteile | meist zusätzliche Technologie zur Aufzeichnung notwendig, erfordert Know-how und Ressourcen zur Modellierung und Auswertung | Tendenz zur Überservicierung, arbeitsintensiv | Reparatur- und Ausfallkosten oft höher als der Mehrwert durch volle Ausnutzung des Komponentenlebens |

|---|